Recyclage du béton – valorisation de granulats et émissions de GES

avril 30th, 2012 // 4:19 @ V.CAU

L’IREX[1] a lancé un projet national de recherche « RECYBETON », qui comme son nom l’indique a pour but l’étude du recyclage (complet) du béton. Le béton est le second matériau le plus utilisé au monde après l’eau (pour autant que l’eau puisse être considérée comme un matériau). L’appel d’offre lancé par l’IREX pour le projet national RECYBETON vise à identifier des pistes pour la valorisation des bétons déconstruits (RECYBETON_tranche1_appel_offres_2012-03-07 liste des sujets), selon 2 axes principaux :

– Valorisation sous forme de granulats

– Recyclage des matières hydrauliques (fines de béton) issues de démolition pour constituer de nouveaux liants hydrauliques (substitut au clinker très énergivore et émissif de GES) : recycler du béton pour faire du béton.

Je vais m’intéresser dans cet article au premier point : la valorisation sous forme de granulats et les émissions de GES[2] et la dépendance énergétique en découlant.

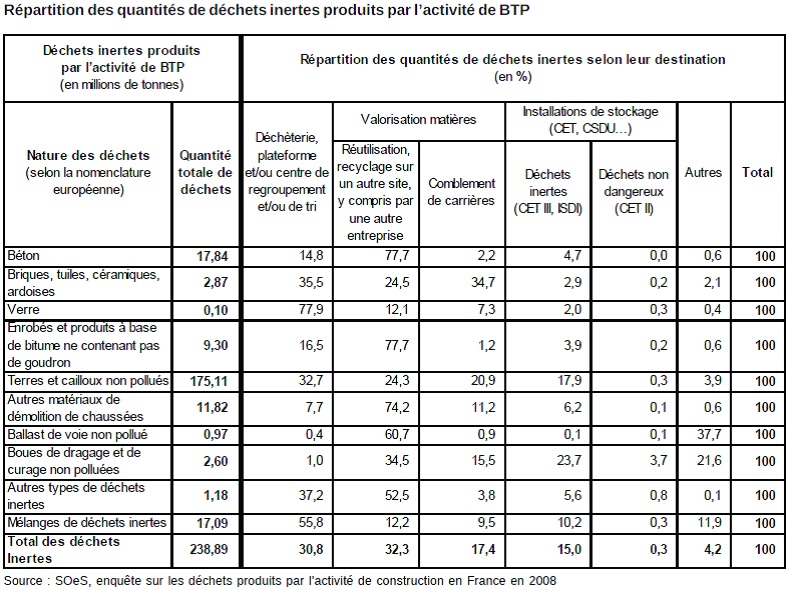

Environ 250 million de tonnes de déchets de chantier BTP sont « produites » par an en France (38 millions de tonnes pour le bâtiment) :

Ces chiffres sont à mettre en parallèle avec les problèmes de plus en plus importants concernant la fourniture d’agrégats et les difficultés d’ouvrir de nouvelles carrières. La production de l’ensemble des matériaux minéraux a progressé de 7.7% en 2011 (380 millions de tonnes pour les granulats). Un kilomètre d’autoroute nécessite 20 à 30 000 tonnes de granulats. Un kilomètre de ligne ferroviaire à grande vitesse (deux voies) requiert 15 à 20 000 tonnes de granulats et 9 000 tonnes de ballast. Le président de l’UNICEM[3] évoque « la nécessité de mettre en œuvre, avec les collectivités locales et l’État, une stratégie nationale pour la gestion durable des matériaux de carrières, afin de préserver l’approvisionnement des territoires. ». Selon l’UNPG[4] «Si les réserves autorisées à l’exploitation ne sont pas renouvelées, les matériaux seront transportés sur de plus longues distances, avec un impact négatif sur l’environnement et une augmentation notable du coût des matériaux»

L’utilisation de granulats recyclés issus de béton pose des questions quant à leur incorporation dans la formulation de nouveaux bétons : (fissuration, absorption d’eau plus importante, alcali-réaction et tolérances chimiques), c’est l’un des sujets d’étude du projet RECYBETON.

Les granulats et les émissions de CO2 (ou dépendance énergétique)

1 – Extraction de carrière (granulats naturels)

Contrairement au béton, les émissions de CO2 des granulats reflètent une utilisation d’hydrocarbures (carburant pour engins de chantier ou énergie primaire pour l’électricité).

– Les émissions données dans la (récente) Base Carbone de l’ADEME, donne une valeur générique de 11 kg éq. CO2/tonne hors transport ( 3 kg éq. C/t).

– Le guide des facteurs d’émissions du Bilan Carbone V6 précisait :

5.7.3.1 Pierres de carrière

Selon le CEREN, les consommations énergétiques liées à l’extraction des pierres sont faibles par unité de poids. Les émissions de filière sont essentiellement dues au transport, or les matériaux de construction sont classiquement des matériaux qui circulent assez peu (sauf exception pour des matériaux très rares). Compte tenu des valeurs obtenues pour les matériaux routiers de type graves (voir § 9.2.1) qui sont de l’ordre de 5 kg équivalent carbone par tonne hors transport, et compte tenu du fait que les granulats nécessitent normalement plus de traitement que la pierre, on retiendra de manière provisoire 3 kg équivalent carbone par tonne hors transport.

Comme les valeurs absolues sont faibles, cette valeur est affectée d’une incertitude de 80%.

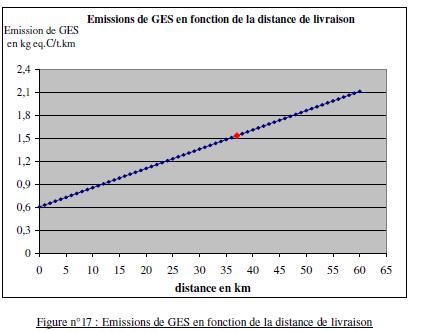

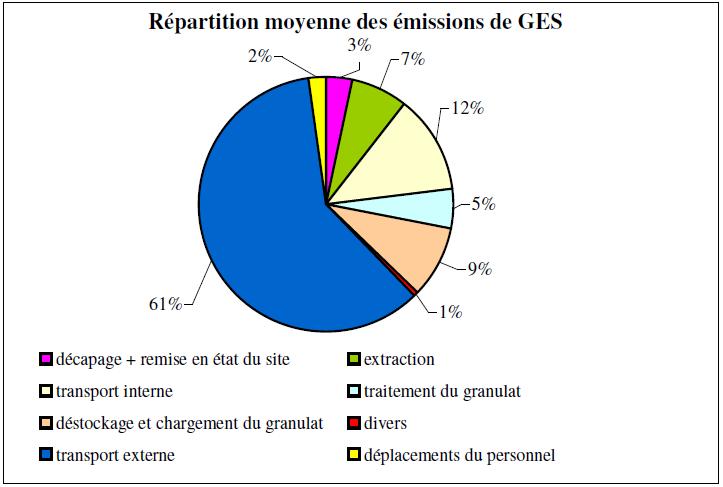

– Une étude réalisée par Laure GERARD, pour l’UNICEM, l’ADEME et l’ARPE (2004) sur 11 carrières en Midi Pyrénées donne les émissions de GES suivantes pour les granulats :

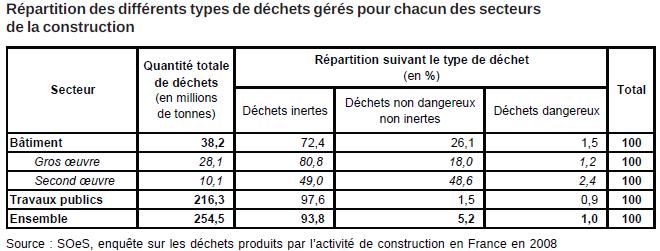

IV.3.4.2. Émissions moyennes de GES et coût du transport en fonction de la distance de livraison du granulat

Le graphe ci-après a été réalisé en séparant les émissions moyennes de GES fixes, engendrées par le site d’exploitation, et les émissions moyennes variables du transport externe, qui dépendent de la distance de livraison (cf. figure n° 17).

Émissions de GES en fonction de la distance de livraison :

Les émissions de production (hors transport) représentant 0.604 kg éq. C/t

Cette étude à l’avantage d’avoir été réalisée selon la méthode Bilan Carbone :

Le traitement des granulats (concassage et criblage) représente 4 à 5% des émissions globales des granulats (compris transport sur 26km)

Si l’on « sort » les émissions de transport externe, le concassage représente 11 à 12 % des émissions sur site.

2- Production de granulats issus du recyclage du béton

La déconstruction sélective et le tri des déchets est aujourd’hui la norme pour toute démolition. La valorisation du béton nécessite plusieurs étapes : démolition de l’ouvrage, cisaillage des ferrailles, réduction des plus gros éléments, tri préalable, concassage, criblage, stockage, transport…

Il existe plusieurs types de concasseurs adaptés à la démolition : Station de concassage mobile (transportable), concasseur à mâchoires, broyeur à cônes, concasseur à percussion.

- Concasseur sur pelle pour déconstruction (petite démolition) :

Ce matériel offre le bilan suivant :

20 litres/h pour 9 tonnes de 0/20 par heure soit 1.9 kg eq. C/t ou 7 kg éq. CO2/t pour le concassage seul (hors tri préalable et criblage) : on est loin des 600 gr éq. C/t pour la production globale en carrière car il faudrait rajouter les émissions de cisaillage des aciers, le tri préalable à la pelle… Si l’on prend l’hypothèse que le concassage représente 11% des émissions totale pour la production de granulats (hypothèse non vérifiée) on aurait : 17 kg éq. C/t. Clairement ce type de matériel n’est pas une solution optimale du point de vue des GES, elle trouve surement son modèle économique pour les petits chantiers, les chantiers éloignées de décharges, des solutions avec ajout de liant…

- Pour du matériel plus puissant (grosse démolition), du type :

Concasseur RM80 : Consommation 17 litres par heure pour 150 t/h maxi, nous prendrons 80 t/h pour la production de petits matériaux (0/20), soit 185 gr éq. C/t. (hors émissions préalables de pré-tri, calibrage…). Si l’on prend l’hypothèse que le concassage représente 11% des émissions totale pour la production de granulats (hypothèse non vérifiée) on aurait environ : 1.7 kg éq. C/t.

- Pour les sujets de déconstruction plus important :

Ce matériel (toujours transportable) fonctionne à l’électricité : 500kWh environ pour une production allant jusqu’à 600t/h. Pour comparer avec l’exemple précèdent, nous prenons l’hypothèse d’une production de petits granulats (0/20) donc d’une production beaucoup plus faible de 100t/h.

Les émissions de ce matériel, sous cette configuration, sont d’environ 115 gr éq. C/t (hors émissions préalables de pré-tri, calibrage…) avec le facteur d’émission d’électricité de réseau français. (Au Royaume-Uni les émissions seraient d’environ 690 gr éq. C/t). Si l’on prend l’hypothèse (toujours la même) que le concassage représente 11% des émissions totale pour la production de granulats (hypothèse non vérifiée) on aurait environ : 1 kg éq. C/t.

3- Conclusion : un bilan GES « modéré »

La production de granulats par concassage du béton ne sera pas moins émissive et moins énergivore qu’une production classique en carrière. Les carrières traitant de gros volume avec du matériel optimisé. Notons que La contrainte sur la disponibilité des granulats (permission d’exploiter des nouvelles carrière) et le fait que les matériaux de déconstruction doivent, de toute manière, être traités ou mis en décharge avec des coûts qui augmentent, rendent économiquement intéressant la valorisation des bétons de démolition.

Pour les gros chantier (démolition puis reconstruction sur place ou à proximité) la valorisation des granulats recyclés est une option avantageuse, même si du point de vue énergie grise et émissions de GES, le gain par rapport à une carrière de granulats naturel (pas trop éloignée) est surement discutable. Une solution intéressante serait que la production de granulats à partir de béton puisse être réalisés sur les sites des centrales à béton. Le maillage important de celles-ci, ainsi que leur capacité (à confirmer) à utiliser ces granulats recyclés dans la production de béton, pourrait être un atout pour les « bétonneux ». Si le gain sur les transport semble évident (en moyenne, une centrale à béton tous les 30km en France), reste à valider une équation économique qui ne parait pas simple : l’approvisionnement en matière première (gravats bétons issus de démolition) étant soumis aux aléas des marchés de déconstruction.

[1] IREX : institut pour la recherche appliquée et l’expérimentation en génie civil. Association à but non lucratif fondée en 1989 par le ministère de la recherche et de l’équipement et la FNTP (regroupe plus de 250 partenaires)

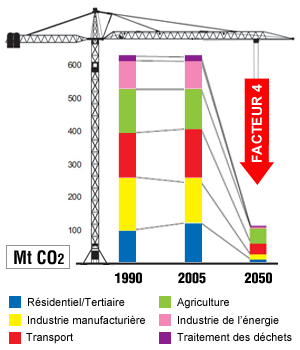

[2] GES : gaz à effet de serre voir : article

[3] UNICEM : Union des industries de carrières et matériaux de construction

[4] UNPG : Union nationale des producteurs de granulats

Category : Bilan carbone chantier &Materiaux btp